Maschinenmarkt, Würzburg 98 (1992) 10 / S. 68 -73

Betriebstechnik

Malereien

Dekorieren von Teilen mit Oberflächen aus Niob

Léo

Dubal

Dr. Léo

Dubal

ist Leiter eines Labors für elektro-chemische Verfahren

zum Dekorieren von

Teilen mit Oberflächen aus Niob in Bern/Schweiz

Die

Oxigraphie, das heißt das elektrochemische Dekorieren von

Niob-Oberflächen,

ist ein relativ junges Verfahren, um Teile farblich zu

gestalten.

Zum Herstellen der Dekorationen verwendet man Masken.

Je nach Höhe der

angelegten Spannung lassen sich

unterschiedliche Farbtöne erzeugen:

Das Farbspektrum reicht von Blau über Grün bis

Gelb.

Bei einer Spannung von 70 V erhält man zudem einen

schimmernden

Amethyst-Farbton.

Niob-Oxigraphie

ist ein Färbungs-Verfahren

durch Bildung einer hochtransparenten

Interferenz-Oxidschicht auf dem Metall.

Der zugängliche Farbbereich entwickelt sich beinahe

ellipsenförmig entlang

der Blau-/Gelb-Achse des Farbdiagramms

der „Commission internationale

d‘éclairage

(C.I.E.)“. Mit Hilfe von Fotomasken oder einfachen Schablonen

gelingt es,

dekorative

Effekte zu erzeugen, die sich in Kunst und Technik leicht

anwenden lassen.

Mit

Hilfe der Oxigraphie lassen sich Oberflächen aus Niob

dekorieren —

das

heißt aus einem Metall, dessen Eigenschaften kaum

erforscht und bekannt sind.

Die transparenten, farbig erscheinenden,

dekorativen Schichten werden

elektrochemisch hergestellt.

Die dünnen Schichten erscheinen farbig.

Zum

Herstellen der Dekorationen verwendet man Masken, die sehr verschieden

aussehen

können.

Erstmals wurde im Jahre 1968 über die Ähnlichkeit des

Wachstumsmechanismus und

der elektrooptischen Eigenschaften

der elektrochemisch erzeugten Oxidschicht auf

Niob und anderen feuerfesten Metallen berichtet [1].

Die Oxidschichten erfüllen

zwei Bedingungen,

die Voraussetzung sind, um Oberflächen farbig erscheinen und

leuchten zu lassen:

hohe Transparenz und hoher Brechungsindex [2].

Die Färbung

innerhalb

des zugänglichen Farbspektrums verändert sich

entsprechend der Spannung.

In der Literatur wurden unterschiedliche elektrische Spannungswerte zum

Erzeugen

einer bestimmten Dicke der Oxidschicht angegeben.

Dafür gibt es mehrere Gründe: Die zum

Erzeugen der

Oxidschicht benötigte Spannung ist abhängig vom

Oberflächenzustand

des behandelten Metalls. Eine gute Politur wirkt

korrosionshemmend. 1990 konnte

man diesen Effekt wie folgt quantifizieren: Um auf einer polierten

Oberfläche eine bestimmte Interferenzfarbe zu erhalten,

ist eine 15 % höhere Spannung als auf einer geätzten

Oberfläche nötig.

Wenn

mit einem Pinsel [3] gearbeitet wird, können Spannungsverluste

aufgrund der Länge

der elektrolytgetränkten Haare des Pinsels entstehen.

Beim Verwenden von

Wechselspannungs-Gleichspannungs-Umwandlern [4] können die

nicht filtrierten

Oberwellen

die gemessene Gleich-Spannung bis zu 40%

übersteigen. Die Dicke der

Oxidschicht resultiert aber aus der höchsten angewandten

Spannung.

Ammoniumsulfat-Lösung als Elektrolyt verwendet

Aggressive

Elektrolyte können die Wachstumsrate der Oxidschicht um 60%

erhöhen.

Als Elektrolyt verwendet man eine wäßrige

10-prozentige Ammoniumsulfat-Lösung.

Sie ist umweltverträglich.

Bei Verwenden von Ammoniumsulfat liegt die

Wachstumsrate der Oxidschicht auf gewalztem Niob bei

rund 2 nm/V.

Die Schichtdicken, die für die Oxigraphie benötigt

werden, sind kleiner als

0,2 µm.

Die Spannungswerte sind deshalb als eine relative Skala zu betrachten,

die sich

den spezifischen Arbeitsbedingungen anpassen lassen.

Farbspektralbereiche der Oxigraphie

Um

das gesamte Farbspektrum des Niob-Oxids auf einer Grafik darstellen zu

können,

hat man bereits 1986 das C.I.E.-Farbdiagramm angewandt [5].

Erst 1990 gelang es, systematische Messungen (über 25 Spektra)

zu analysieren,

und genaue C.I.E.-Werte zu berechnen [6].

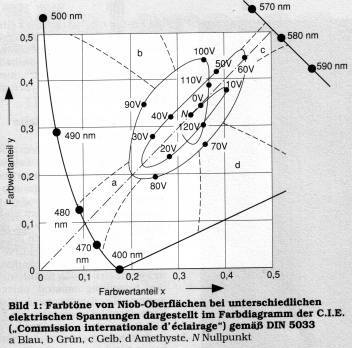

Bild

1 zeigt eine „Farbkurve“, das

heißt,

es zeigt Farbveränderungen des

gewalzten Niobs in Abhängigkeit der Spannung anhand eines

Diagramms.

Die Kurve entwickelt sich ellipsenförmig entlang der

Winkelhalbierenden des

Diagramms (Blau-Gelb-Achse).

Auf den ersten Blick lassen sich die zwei Farben

„Blau“ und „Gelb“ als

Hauptkomponenten des Spektrums erkennen.

Wegen

der thermischen Korrosion, die bei 300 K vorhanden ist, gibt es bereits

bei 0 V

eine (unsichtbare) Schichtdicke.

Deshalb stimmen der 0-V-Punkt nicht mit dem Nullpunkt

„N“ des

C.I.E.-Farbdiagramms überein.

Von 0 bis etwa 9 V entfernt sich die Farbkurve von der Blau-Gelb-Achse

nur sehr

wenig.

Bei 10 V tritt sie in den Farbbereich „Bernstein“

ein.

Bei etwa 17 V wechselt die Farbe: Die Oxidschicht wird lila.

Bei 24 V entsteht ein tiefes Blau.

Zwischen 30 und 50 V kreuzt die Farbkurve einen Hiatus, das

heißt, die

Niob-Oberfläche erscheint farblos.

Der Graph verläuft zwischen den beiden

Spannungswerten parallel zur

Blau-Gelb-Achse — nahe am Punkt „N“

vorbei.

Erst bei etwa 60 V entsteht wieder eine kräftige Farbe:

"Gold"-Gelb.

Erhöht man die Spannung auf 70 V, so

leuchtet die Oxidschicht in einem prachtvollen Amethyst-Farbton.

Bei 83 V zeigt sie einen blauen Schimmer, welches dem Blau

bei 25 V sehr

ähnelt.

Beträgt die Spannung 95 V, erscheint Grün.

Erhöht man die Spannung weiter, zeigt sich die Oxidschicht

nicht mehr in

leuchtenden Farben:

Bei 112 V kommt ein „schmutziges“ Gelb zum

Vorschein, dann nochmal die Farbe

Lila.

Es

ist sonderbar, daß sich die

Farbkurve

mit sich selbst nur im farblosen Bereich kreuzt. Sie schneidet die

Gelb-Blau-Achse zweimal in einem Farbbereich, der weit vom Null-Punkt

entfernt

liegt. Die Farbe erscheint dabei jedesmal in einem kräftigen

Ton.

Optische Eigenschaften dünner Schichten

Sichtbares

„weißes“ Licht — das

heißt Lichtstrahlen mit einer Wellenlänge zwischen

400 und 700 nm,

das auf eine reflektierende Fläche fällt,

wird gespiegelt.

Bei Auftreffen des Lichtes auf eine transparente, dünne,

optische Schicht,

zum Beispiel auf Seifenblasen und dünnen feuerfesten

Oxidschichten,

wird ein Teil der Lichtstrahlen zweimal reflektiert:

erstens von der vorderen Oberfläche der Schicht und

zweitens von der hinteren Schichtoberfläche.

Die doppelte Reflektion führt zum bekannten Phänomen

der optischen Interferenz.

Die Überlagerung der Lichtreflexionen ist

ausschließlich in Ausnahmefällen

eine einfache Addition der bei den Intensitäten.

Bei bestimmten Schichtdicken kann es somit zu einer

Auslöschung der

reflektierten Lichtstrahlen kommen.

Die Intensität des Lichtes folgt der trigonometrischen

Funktion:

cos2 (p d/l)

Es

bedeuten: d

ist der Zusatzweg und l

die Wellenlänge der reflektierten Lichtstrahlen.

Der Zusatzweg ist abhängig von der Schichtdicke.

Eine totale Auslöschung des Lichtes findet nur im

Fall der Wellenlänge

l = 2 d (2 m —

1) statt.

Die Variable m entspricht

der Ordnung

der zyklischen cos2-Funktion.

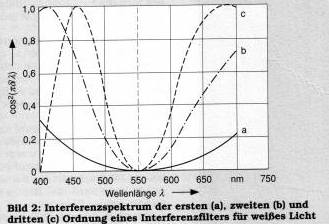

Bild

2 zeigt ein Interferenzspektrum der ersten, zweiten und

dritten Ordnung,

das heißt den Effekt eines Interferenzfilters für

weißes Licht.

Dieser Filter besteht

aus einem Blech aus feuerfestem Metall und einer

Oxidschicht.

Die Filmdicken sind so gewählt, daß sie genau die

Wellenlänge l

= 550 nm auslöschen.

Experimentell wurden solche Spektra mit Muster bei verschiedenen

Spannungen

ermittelt [2, 6] und

charakteristische cos2-Verteilungen

nachgewiesen.

Das bestätigt, daß die beobachteten Farben

Interferenzfarben sind:

Wenn ein Teil des weißen Lichtes ausgelöscht wird,

muß das reflektierende

Licht farbig sein.

Bild

2 zeigt auch, daß bei höherer Ordnung

die Intensitäts-Verteilung dichter wird.

Das hat zur Folge,

daß jetzt, zwischen 400 nm und 700 nm, zwei Minima Platz

finden.

Technik des Färbens von Niob-Oberflächen

Eine

doppelte „Filtrierung“ des weißen

Spektrums ist zum Beispiel erforderlich,

um die Farbe „Grün“ zu

produzieren.

Violett und Rot müssen dabei aber

gleichzeitig unterdrückt werden, und das kann gerade nicht

bei m = 1

geschehen.

So enthüllt sich das Geheimnis des Farb-Hiatus für

die Oxidschichtdicke, die

bei Spannungen zwischen 30 und 50 V erzeugt wird.

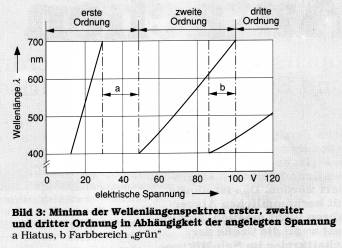

Um dieses Phänomen noch präziser

darzustellen, faßt Bild 3 die

gemessenen Spektra [6] zusammen.

Nur die Position

der Minima für jedes einzelne Spektrum wird registriert. Zum

Beispiel erzeugt

man ein Minimum l

=

550 nm (Bild 2)

bei drei verschiedenen Spannungen: 20 V, 80V und

135V.

Die

Bedeutung des Farb-Hiatus in Bezug auf fehlende Minima kommt klar zum

Vorschein.

Im Gegensatz dazu

werden im Spannungsbereich zwischen 85 und 100 V die Farbtöne

Grün sichtbar,

weil zwei Minima auftreten.

Meistens

werden Oberflächen aus Niob mit Hilfe des Tauchverfahrens

gefärbt. Das Werkstück

liegt an der Anode.

Variationen des Färbeverfahrens sind möglich:

Erhöht man die Spannung während des Herausziehens aus

dem Tauchbad,

so

entsteht eine Farbreihe gemäß des Graphen in Bild 1.

Man

benötigt für das elektrochemisehe Färben der

Niob-Oberflächen nicht

unbedingt ein Tauchbad.

Mit Hilfe eines Pinsels [3] läßt sich ebenfalls der

zum Oxidieren verwendete

Elektrolyt in Kontakt mit der Oberfläche bringen.

Masken und Schablonen ermöglichen zudem eine differenzierte

Farbgestaltung.

Bei

der Oxigraphie erhält das Werkstück ein bestimmtes

elektrisches Potential, das

dann stufenweise verkleinert wird.

Jede kleinere Spannung als die zuerst angelegte verändert

nicht die Färbung.

Die zum Dekorieren aufgebrachten Masken müssen nach jeder

Spannungsabsenkung

verändert werden.

Drei Maskenstoffe haben sich bewährt: lichtempfindliche Lacke,

Lacke und

Klebfolien.

Eine gute Reinigung zuvor ist unerläßlich.

Herstellen von Masken mit Hilfe eines Fotolacks

Das

Auftragen von lichtempfindilehen Lacken ist aufwendig, aber es lassen

sich damit

variationsreiche Masken herstellen.

Sehr gute Erfahrungen macht man mit einem Fotospray. Am besten haftet

das Spray

auf mattem, flachem Niob-Blech,

das auf maximal 70 °C vorgewärmt wurde.

Nach

der (doppelten) Belichtung des Fotolacks und Auflösung der

nicht-belichteten

Lackstoffe können für Bildkompositionen

alle Vorgänge mit Hilfe einer Fotomaske gemacht

werden.

Die Oberflächen, die nicht oxidiert wurden als das

Werkstück sein größtes

elektrisches Potential hatte, werden mit „schwarzem

Ätzgrund“ abgedeckt.

Wenn dieser Lack mit Terpentin entfernt wird, verändert sich

der darunter

befindliche Fotolack nicht.

An dessen Gestaltung kann nun weiter fortgefahren werden.

Vor der letzten Oberflächenbehandlungsstufe wird mit Hilfe von

Aceton die

Fotomaske entfernt.

Das

Foto, das auf die Niob-Oberfläche aufgetragen werden soll,

wird auf eine

Tageslichtprojektorfolie kopiert.

Umkehrfllme erlauben — außer der

Rasterung

— die nötige Anpassung an den Oxigraphievorgang und

gestatten Flexibilität bei der Auswahl von

Pseudofarben.

Eine 30%ige Lösung von Acetat in Aceton eignet sich als sehr gut haftender, schnell trocknender Maskenlack. Er wird mit einem Pinsel aufgetragen und mit Aceton wieder entfernt— deshalb kann dieser Lack nicht mit Fotolack zusammen verwendet werden.

Klebfolie

eignet sich sehr gut als Maskenstoff, wenn man den Elektrolyten mit

einem Pinsel

aufträgt,

weil Luftblasen sofort erkennbar sind. Es erlaubt auch in

einer Vorstufe

Teilflächen matt zu bürsten.

Die

durchsichtige Klebfolie wird —falls nicht gradlinige

Schablonen erwünscht

sind — meist verwendet.

Bild 4 zeigt Teile, die so gestaltet wurden.

Die

Oxidschicht ist stets so dünn, daß

Fingerabdrücke Fettbeläge hinterlassen,

die dieFarben trüben.

Diese können aber mit Methanolgetränkten

Papiertaschentüchern wieder entfernt

werden.

Die

weitere Entwicklung der NiobOxigraphie als Kunstform ist nicht

vorauszusehen.

Dagegen sind Perspektiven in der dekorativen und funktionellen

Anwendung

vorhanden.

Markieren von Geräteteilen mit Oberflächen aus Niob

Niob

hat, verglichen mit Silber — welches ihm an Dichte gleicht

—‚ den Vorteil,

daß es

kaltgeformt und farblich gestaltet werden kann. Es wirkt

„antiallergisch“.

Zum

Markieren von technischen Geräten kann Niob auf die

Gerätegehäuse gesputtert

werden.

Ab einer Schichtdicke von 100 nm ist eine Farbkennzeichnung, zum

Beispiel von Glasgefäßen und zahntechnischen

Geräten möglich.

Schrifttum

[1]

Kover, F. und

M. J. Musselin: A Comparative Study of Anodic Oxid Films on

Titanium, Nioblum

and Tantalum.

Thin Solid Films 6(1968)

2. S.211—234.

[2]

Dubal. L.: Chromatique des films minces.

Oberfläche/Surface

8 (1989) 1/2, S. 16—21.

[3]

Dubal. L.:

Dekorative Farbeffekte auf

feuerfsten Metallen. Galvanotechnik

10 (1990) 81. S. 1665—1667.

[4]

Ward. J. B.: The Colouring and Working of

Refractory Metals,

Report 35/1. London: The Worshipful Company of Goldsmiths 1982.

[5] Schulze.

M.. und K. Hulka: Report CBMM Nr. 14. Düsseldorf:

Nioblum Product Company

1986.

[6] Kimeswenger

K., und J. Morawec: Spektrometermessung,

..Silhouette“ Linz, März 1990.

click et visiter la vitrine des bijoux réfractaires d' espaces sertis

Adresse:

Léo Dubal /Nîmes

dubal (at) sfr.fr

06/02/03 22:19